Каталитический риформинг

Каталитический риформинг – процесс переработки бензиновых (Tвыкип = до 180 °С) и лигроиновых фракций нефти (Tвыкип = 140 - 180 °С), который используется для синтеза высокооктановых компонентов бензинов, смеси ароматических углеводородов с целью дальнейшего получения индивидуальной ароматики и синтеза технического водорода (водородосодержащий газ для процессов гидроочистки, гидрокрекинга, изомеризации и т.д.).

В процессе риформинга протекают следующие типы реакций:

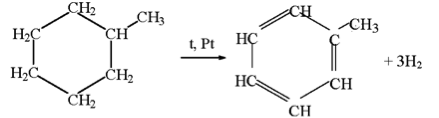

- Дегидрирование циклоалканов до аренов

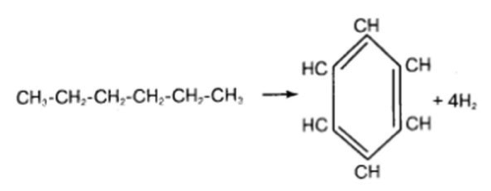

- Дегидроциклизация алканов до аренов

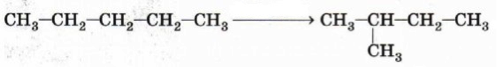

- Изомеризация алканов до изоалканов

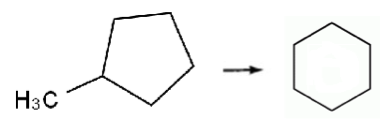

- Изомеризация пятичленных циклоалканов до циклогексанов

Помимо основных протекают и побочные реакции:

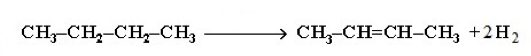

- Дегидрирование алканов до алкенов

- Гидрокрекинг алканов

Катализаторами в процессе служат металлы, нанесенные на огнеупорный носитель. В современное время в качестве носителя используется оксид алюминия с добавлением хлора или фтора (для усиления кислотных центров), в котором по всему объему распределены частицы платины, промотированной кадмием, свинцом, титаном и т.д. (для снижения степени закоксовывания). Для того чтобы увеличить время работы катализатора на установках пиролиза имеется блок предварительной гидроочистки, с помощью которой из исходного сырья удаляются органические соединения азота, серы, хлора, кислорода и т.д.

Технологические условия процесса риформинга бывают разными в зависимости от способа регенерации катализатора. Процесс бывает циклический (ОЧ=95-103), полурегенеративный (ОЧ=94-100) и с непрерывной регенерацией катализатора (ОЧ=102-104). Циклический процесс характеризуется жесткими условиями проведения - 510 - 550 °С, 1 - 2 Мпа и небольшим межрегенерационным периодом от 5 до 40 дней. Полурегенеративный процесс так же характеризуется жесткими условиями проведения – 480 - 550 °С, 1 - 3 Мпа, однако межрегенерационный период составляет уже от 1 года до 3 лет. Процесс с непрерывной регенерацией проводится в более мягких условиях - 500 - 550 °С, до 1 Мпа, при этом межрегенерационный период составляет более 3-х лет и нет необходимости останавливать процесс на регенерацию.

Помимо бензиновой и леграиновой фракций нефти риформингу подвергают и природный газ в процессах синтеза аммиака, метанола и других веществ. Основной продукт риформинга природного газа – синтез-газ, представляющий собой смесь углекислого газа и водорода. Наиболее современным и распространенным технологическим исполнением процесса является автотермический метод (ATR), который характеризуется одновременной подачей пара, кислорода и природного газа, при котором углеводороды сгорают в присутствии кислорода, ввиду чего отсутствует потребность в печи пиролиза.

Установки каталитического риформинга (реакторы) с непрерывной регенерацией катализатора:

- Объем загрузки катализатора: от 3 мл

- Рабочая температура: до 950 оС

- Рабочее давление: до 400 атм.

- Материал реактора и линий: SS 316, Hastelloy C-276, Inconel, кварцевое стекло

- Возможность установки нескольких реакторов: последовательно, параллельно