Технология нанесения покрытия методом центрифугирования

Ключевые этапы нанесения покрытия

Как известно, большинство исследователей и специалистов в области нанесения покрытий выделяют 4 основных этапа данного процесса. Ключевыми из них являются этап 3 (контроль потока) и этап 4 (контроль испарения). Именно эти этапы оказывают наибольшее влияние на конечную толщину покрытия.

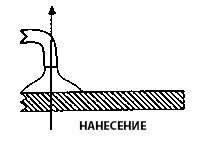

Этап 1

На первом этапе проводится нанесение покрывающей жидкости на пластину или подложку.

Нанесение может быть произведено с помощью сопла, которое разливает или распыляет раствор на покрытие. На этом этапе, как правило, количество покрывающей жидкости превышает количество, необходимое для формирования заданной толщины покрытия. Необходимо отметить, что перед нанесением желательно пропускать раствор через микронный фильтр, чтобы удалить мелкодисперсные частицы, способные испортить конечное покрытие. Так же необходимо следить за тем, чтобы покрывающая жидкость была нанесена на всю поверхность пластины или подложки, иначе это может привести к неполному охвату.

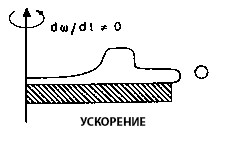

Этап 2

На втором этапе происходит постепенное увеличение скорости вращения подложки до необходимого значения.

Этот этап характеризуется, прежде всего, удалением жидкости с поверхности пластины или подложки при помощи вращательного движения. В ходе данного процесса на короткое время могут появляться спиральные вихри на поверхности пластины. Это связано с инерцией в верхней части слоя жидкости при условии, что пластина вращается быстрее и быстрее. В конце концов, слой жидкости становится достаточно тонким и одинаковым по толщине во всем своем объеме. В конечном счете, достигается необходимая скорость вращения, при которой жидкость нанесена тонким слоем и вращательное ускорение уравновешивается вязким сопротивлением сдвигу.

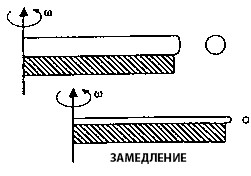

Этап 3

На третьем этапе подложка вращается с постоянной скоростью и благодаря силе внутреннего трения слой жидкости утончается.

Этот этап характеризуется, прежде всего, утончением слоя жидкости. Утончение слоя жидкости происходит, как правило, однородно, хотя в случае с растворами, содержащими летучие растворители, часто можно наблюдать интерференцию по мере их удаления центрифугированием. Часто наблюдаются краевые эффекты, связанные с тем, что жидкость равномерно текла наружу, а на краю формируются капли, которые в дальнейшем отрываются от жидкости. Таким образом, в зависимости от поверхностного натяжения, вязкости, скорости вращения и т.д., могут образовываться небольшие шарикообразные покрытия разной толщины на концах пластины. Математическое моделирование потока позволяет сделать вывод о том, что жидкость характеризуется ньютоновской вязкостью (т.е. линейной) и если сначала жидкость равномерно распределена по поверхности пластины, то профиль толщины слоя жидкости в любое указанное время также будет равномерным. В идеальных условиях это приводит к единообразию покрытия.

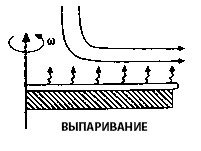

Этап 4

На четвертом этапе подложка вращается с постоянной скоростью и происходит выпаривание растворителя.

Толщина слоя жидкости доходит до такого состояния, когда начинают оказывать влияние эффекты вязкости. На этом этапе основной процесс – выпаривание летучих растворителей. На деле происходит эффективное замораживание покрытия на месте ввиду того, что повышается его вязкость с последующим превращением в «гель». Этот эффект показан в работе Мейерхоффера (J. Appl. Phys. 49 (1978) 3993), в которой была получена зависимость толщины слоя от скорости вращения, вязкости и скорости испарения.

Теория

Основы жидкостного потока (идеальный случай)

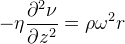

Отправной точкой моделирования жидкостного потока является исследование ученых Эмсли, Боннэр и Пек [J. Appl. Phys. 29 (1958) 858-862] (далее будет указываться как ЭБП). Их учение основано на предположении о том, что поток жидкости стабилизируется, когда центробежные и вязкие силы находятся в равновесии. Это так же является основой и для других работ по моделированию, однако не относится к первой стадии процесса нанесения покрытия при избытке жидкости и начале раскрутки. Когда центробежные и вязкие силы находятся в балансе, это уравнение должно выглядеть так:

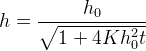

где z и r обозначают цилиндрическую систему координат, совмещенную с осью вращения подложки, v – скорость жидкости в радиальном направлении (функция глубины), rho – плотность жидкости, w – скорость вращения в рад/сек, eta – вязкость в равновесном состоянии. При соответствующем потоке и скорости граничных условий, а так же учитывая, что пленка изначально была однородной, толщина слоя жидкости является функцией от времени h(t) и определяется следующим образом:

где ho – толщина пленки в нулевой момент времени (но не физический смысл, так как на первом этапе нанесение раствора нестабильно), K – константа системы, которая определяется как:

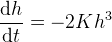

Эти уравнения справедливы в том случае, когда K является постоянной. Тем не менее, в случае золь-гель центрифугирования или других комплексных растворов, это не будет справедливо на всех этапах процесса. Как и ожидается, вязкость и плотность увеличиваются по ходу испарения, ввиду чего данные уравнения необходимо использовать осторожно. В своем исследовании ученые так же показали, что на ранних стадиях утончения жидкости, то есть до того, как свою роль начинает играть фактор испарения, величина утончения будет определяться как:

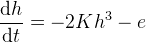

Со временем свою роль начинает играть фактор испарения. Мейерхоффер был первым из тех, кто попытался оценить этот эффект на конечной толщине покрытия [J. Appl. Phys. 49 (1978) 3993-3997]. Одним из приближений было то, что испарение является постоянной величиной при условии постоянства скорости вращения (см. ниже). Ввиду чего Мейерхоффер просто добавил в уравнение член, соответствующий постоянному испарению:

где "e" – показатель испарения [мл/с/см2].

Для того, чтобы решать это уравнение в явном виде, Мейерхоффер предположил, что на ранних этапах процесса доминировал поток, тогда как на более поздних этапах преобладало испарение. Он поставил точку перехода на условиях, когда скорость испарения и скорость вязкого течения стали равны. Это можно рассматривать как точку гидродинамического равновесия процесса нанесения покрытия. С учетом этих допущений, итоговая толщина покрытия hf будет:

где co – концентрация твердых веществ в растворе. Когда применима зависимость скорости испарения от скорости вращения, это сказывается на зависимости конечной толщины пленки от скорости вращения. Исследования показали, что скорость испарения должна быть постоянной по всей подложке и зависит от скорости вращения следующим образом:

где коэффициент пропорциональности C должен быть определен для конкретных условий эксперимента. Эта зависимость возникает вследствие лимитирующей стадии – диффузии через границы слоя пара на вращающемся диске. Следует отметить, что эти результаты получаются в том случае, когда поток воздуха над вращающейся подложкой является ламинарным.

Тонкости жидкостного потока

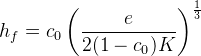

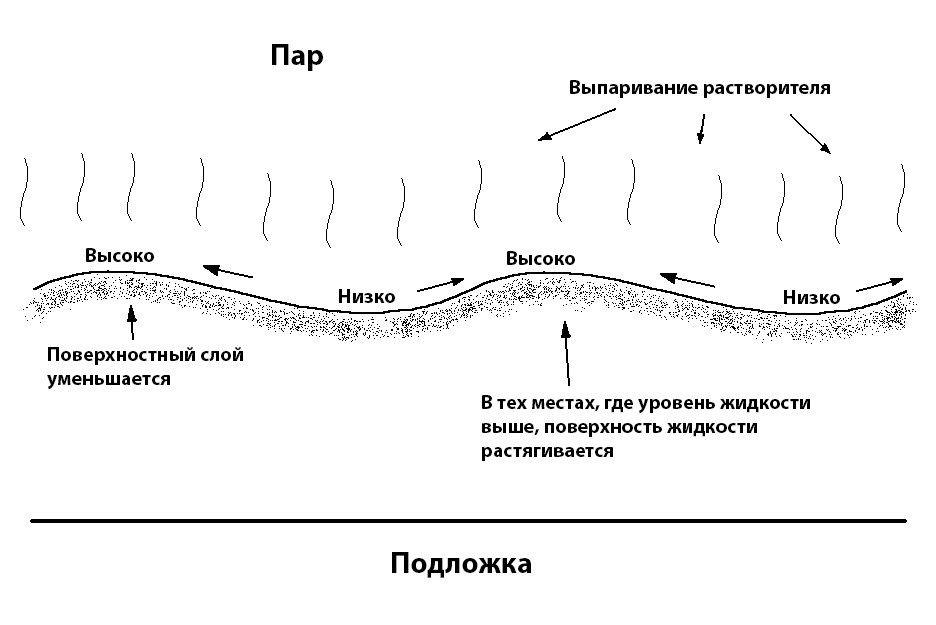

Вышеописанное поведение потока не учитывает некоторые эффекты, которые важны для многих покрывающих растворов. Ранее было отмечено, что этап испарения оказывает наибольшее влияние на конечную толщину покрытия. Однако испарение, как известно, протекает в большей степени на внешней поверхности и не все летучие компоненты испаряются. Таким образом, будет происходить обогащение нелетучих компонентов поверхностного раствора в процессе раскручивания.

Этот процесс представлен на рисунке. Одним из последствий такого процесса является то, что поверхностный слой вероятнее всего будет иметь более высокую вязкость, чем у не модифицированного исходного раствора (это может быть обусловлено высокой концентрацией или «сшивающими эффектами»). При более высокой вязкости будет труднее определить характеристики потока, ввиду чего становится трудно решить дифференциальное уравнение напрямую. Скорость испарения может уменьшаться в поверхностном слое, ввиду чего испарение и поток жидкости соединены через поведение слоя, находящегося на их границе и меняющегося в ходе центрифугирования.

Еще один важный момент заключается в том, что некоторые растворы не являются ньютоновскими по отношению вязкость/скорость сдвига. Некоторые растворы меняют вязкость в зависимости от скорости сдвига таким образом, что в зависимости от расстояния от центра скорость сдвига будет разной, и, следовательно, поведение потока будет изменяться. Это может привести к радиальному изменению толщины, что было описано в исследованиях Бриттена и Томаса [J. Appl. Phys. 71 (1992) 972-979].

Воздушные эффекты, имеющие значения при нанесении покрытия

Основы воздушного потока (идеальный случай)

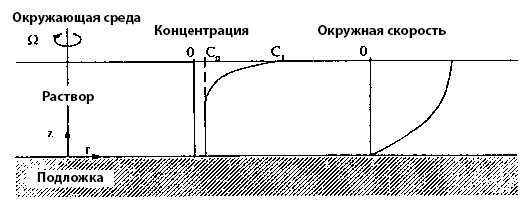

На рисунке ниже изображено идеальное поле воздушного потока на бесконечно вращающемся диске, представленное в исследовании Миллапс и Польгаузена [J. Aeronautical Sci., (1952) 120-126]. На поверхности диска отсутствует «эффект проскальзывания», ввиду чего контактирующий воздух должен вращаться в одном и том же векторе с диском. Это приводит к тому, что векторы воздушного потока соответствуют касательным на радиусах диска. На небольших расстояниях от поверхности центростремительное ускорение будет сопровождаться «вязкими эффектами». Это условие будет справедливо только тогда, когда будет присутствовать некоторый внешний радиальный поток. Этот наружный поток уравновешивается некоторым количеством нисходящих потоков по всей пластине. Данное явление не включает в себя инерционные эффекты, возникающие в процессе ускорения вращения. Так же необходимо отметить, что эта модель справедлива только в случае ламинарного потока. Таким образом, пограничный слой равномерной толщины распределяется по всей поверхности вращающейся пластины. Через этот пограничный слой как раз и диффундирует выпариваемый растворитель. На основании того, что пограничный слой имеет постоянную толщину по всей пластине, скорость испарения вне зависимости от места будет величиной постоянной.

Тонкости воздушного потока

Выше было описано поле устойчивого потока, то есть тот случай, когда жидкостной поток является ламинарным и устойчивым. В случае больших пластин будут иметь место некоторые ограничения ламинарного потока. Тем не менее, в пограничном слое вблизи пластины могут возникать неустойчивые колебания. Такие колебания получили название «экман-спирали». Вахал и др. [Applied Physics Letters 62 (1993) 2584-6] в ходе своего эксперимента наблюдали «экман»-спирали (см. рисунок) в ламинарных условиях во время вращения. Они сделали акцент на том, что такие неустойчивости могут приводить к различию толщины покрытия, однако не дали объяснения, каким конкретно образом это может происходить.

Недостатки, характерные для метода нанесения покрытия центрифугированием

«Кометы»

«Кометы» возникают в том случае, когда течению потока препятствуют твердые частицы относительно больших размеров. Для того чтобы исключить влияние данного фактора необходимо отфильтровывать жидкость и не допускать попадания в нее твердых частиц.

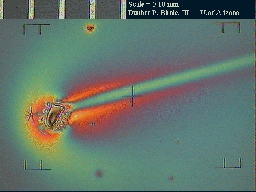

Каждую из картинок, представленных ниже, можно увеличить, кликнув по ним. Во всех случаях масштаб был одинаковым, и поток двигался слева направо. Все фото сделаны под микроскопом и цветовые различия в разных местах обозначают разную толщину покрытия.

Золь-гель покрытие на кремниевой подложке

Золь-гель покрытие 2/50/50 на стекле с проводящей оксидной пленкой. Скорость вращения 2000 об/мин. Небольшие частицы BaTiO3 в суспензии (более заметно в увеличенном масштабе)

Золь-гель оксиды кремния и титана на кремниевой подложке. Скорость вращения 1000 об/мин. Толщина покрытия 300 нм.

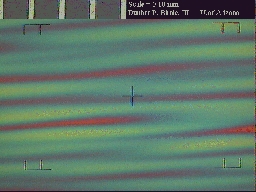

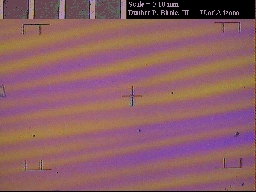

Полосы

Полосы в данном случае – это радиальные линии изменения толщины покрытой пленки. Как правило, их толщина варьируется очень плавно в диапазоне 50-200 мкм. Их ориентация соответствует основному потоку жидкости, который протекает горизонтально в двух из трех снимках, расположенных ниже. Их появление обуславливают испарением в условиях эффекта поверхностного натяжения. Раннее испарение легколетучих компонентов может привести к насыщению ими воды и/или других нелетучих компонентов в поверхностном слое. Если поверхностное натяжение этого слоя больше, чем у исходного раствора (плюс того слоя, который находится глубже), между теми местами, где поверхностное натяжение меньше, способность к испарению выше, ввиду чего и происходит изменение рельефа поверхности. В большей степени это связано с эффектом Марангони (явление переноса вещества вдоль границы раздела двух сред, возникающее вследствие наличия градиента поверхностного натяжения). В бокале вина этот эффект возникает по той причине, что этанол имеет более низкое, чем у воды, поверхностное натяжение.

Золь-гель оксиды кремния и титана. Скорость 10000 об/мин. Толщина покрытия 300 нм.

Золь-гель покрытие на краях подложки. Скорость 3000 об/мин. Толщина не фиксируется эллипсометром.

Золь-гель покрытие в центре. Радиальный поток жидкости растягивает покрытие по подложке.

Эффекты поверхностного натяжения оказывают влияние на создание полос следующим образом:

Процесс испарения изменяет состав верхнего слоя и тем самым меняет его поверхностное натяжение. Верхний слой со временем может дестабилизироваться неустойчивыми «длинноволновыми возмущениями». Точное понимание того, что находится в стабильном, а что в нестабильном состоянии пока не достигнуто. Предварительная модель показывает, что необходимо добиваться того, чтобы процесс испарения влиял на локальные поверхностные натяжения и тем самым снижал их, стабилизируя систему. Это явление было протестировано на ряде покрытий на основе золь-гель и полимеров.

Следы вакуумного прижима

Между раствором в верхней части пластины и металлическим следом вакуумного прижима на обратной стороне пластины имеется «термическая связь». Таким образом, ввиду наличия тепловой движущей силы (в основном испарительного охлаждения и различия температур между раствором и подложкой), необходимо учитывать теплопроводность материала подложки. На рисунке ниже изображен золь-гель, нанесенный на стеклянную подложку. Как правило, кремниевые пластины имеют меньшие различия по толщине по сравнению со стеклом или пластиком.

Чувствительность к внешней среде

Внешняя среда так же может оказывать влияние на качество полученного покрытия. Одним из важнейших факторов является влажность воздуха. Дело в том, что вода как химическое вещество способно оказывать влияние на растворы, изменяя их концентрации, и соответственно на конечное покрытие. Влажность способна вызывать микротрещины, шероховатости, образование полос в покрытии. На основании этого, можно сделать вывод о том, что при получении покрытия методом центрифугирования, необходимо внимательно следить за внешней средой.

Краевые эффекты подложки

Края подложки всегда являются наиболее проблемными областями. Чем равномерней нанесены края, тем большая площадь поверхности может быть использована для изготовления изделия. Однако края являются проблемными зонами по следующим причинам. Во-первых, из-за эффектов поверхностного натяжения раствору, который течет в радиальном направлении, трудно отделиться от пластины. Таким образом, небольшие шарики жидкости могут оставаться прикрепленными по всему периметру пластины, ввиду чего в этих местах могут быть более толстые покрытия. Необходимо также отметить, что если подложка не совсем круглая, а особенно если она еще или квадратная, или прямоугольная, то выступающие части придают возмущение потокам воздуха. Невзирая на то, что в этом случае поток все равно будет ламинарным, он будет отличаться и это приведет к неравномерной толщине покрытия.

Анализ тонкой пленки оксида кобальта Co3O4, полученной методом центрифугирования

Приборы для нанесения покрытия методом центрифугирования:

- Нанесение тонких пленок на стекле, металле, полупроводниках и других твердых материалах.

- Скорость вращения 100 – 10000 об/мин.

- Ускорение 40 - 5000 об/мин/сек

- Камера 8" - 10'" (в зависимости от модели).

- Вакуумный держатель подложек.

- Возможность продувки рабочей камеры инертным газом.

- Опции управления с ПК, обогрев, УФ осушители.